Protonenaustauschmembran-Brennstoffzellen (PEM)gehören zu den vielversprechendsten Technologien, um den CO2-Peak zu erreichen und CO2-Neutralität zu erreichen. Obwohl PEM-Brennstoffzellen in den letzten Jahrhunderten Höhen und Tiefen erlebt haben, spielen sie heute eine entscheidende Rolle beim Aufbau einer nachhaltigen Gesellschaft. Die heutigePEM-Brennstoffzellenbieten erheblich geringere Platinbeladungen (Pt) als frühere Generationen. Beispielsweise beträgt die gesamte Pt-Beladung der Toyota Mirai-Brennstoffzelle der ersten Generation (2017), dem ersten kommerzialisierten PEM-Brennstoffzellenfahrzeug, nur 0,365 mg cm⁻². Das ist eine erhebliche Reduzierung gegenüber der ersten praxistauglichen Brennstoffzelle aus dem Jahr 1962, die eine Pt-Beladung von 35 mg cm⁻² aufwies und Kalilauge als Elektrolyt verwendete. Die erheblichen Fortschritte bei PEM-Brennstoffzellen sind nicht nur auf die Entwicklung katalytischer Schichten zurückzuführen, sondern auch auf den Ersatz traditioneller Säure-Base-Elektrolyte durch moderne Perfluorsulfonsäureharze (wie Nafion). Seit ihrer Einführung in den 1970er Jahren haben diese Materialien die Struktur von Membran-Elektroden-Einheiten (MEAs) und die damit verbundenen Herstellungsverfahren weiterentwickelt.

PEM-Brennstoffzellenhaben nach und nach kommerzielle Anwendungen gefunden, beispielsweise als Antriebsquelle für Fahrzeuge. Unternehmen wie Toyota, Hyundai und Honda haben Brennstoffzellenfahrzeuge auf den Markt gebracht.PEM-Brennstoffzellenstehen derzeit in Konkurrenz zu Verbrennungsmotoren und Batterien, vor allem aufgrund ihrer hohen Kosten und kürzeren Lebensdauer. Um diese Herausforderungen zu bewältigen, ist die Entwicklung fortschrittlicher Materialien und Fertigungstechnologien unabdingbar. Dieser Fortschritt erfordert eine enge Zusammenarbeit zwischen Unternehmen, Universitäten, Forschungseinrichtungen, Kunden und Regierungen. Dabei sollte sich die Grundlagenforschung auf die Entwicklung leistungsstarker und langlebiger MEAs konzentrieren, während die Industrie eine Ausweitung der Produktion wichtiger Materialien und Komponenten in Betracht ziehen sollte. Derzeit werden die Komponenten von MEAs, darunter Katalysatoren, Ionomere, Membranen und Gasdiffusionsschichten (GDLs), erfolgreich in die industrielle Produktion integriert. Die Integration dieser Materialien in MEAs führt jedoch oft zu erheblichen Leistungseinbußen. Die technische Gemeinschaft hat der Kompatibilität der Komponenten große Aufmerksamkeit gewidmet und auf dieser Grundlage verbesserte MEA-Herstellungsverfahren entwickelt.

2. Neueste Fortschritte bei Schlüsselmaterialien für Membranelektroden

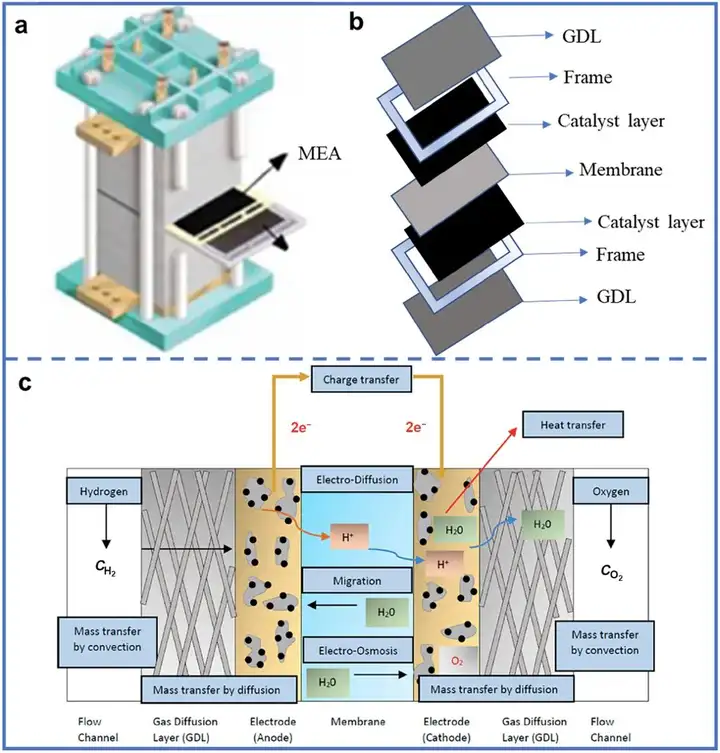

Die MEA ist der Hauptort elektrochemischer Reaktionen und spielt eine zentrale Rolle in PEM-Brennstoffzellen. MEAs bestehen typischerweise aus sechs Hauptkomponenten: Katalysatoren, Ionomeren, Protonenaustauschmembranen, Gasdiffusionsschichten (GDLs), Klebstoffen und Rahmen. Der Funktionsmechanismus von MEAs ist in den Abbildungen veranschaulicht. Elektrische Energie wird durch unabhängige Redoxreaktionen an Anode und Kathode erzeugt. Daher ist die Untersuchung der Kinetik dieser Redoxreaktionen unabdingbar, wofür effiziente Katalysatoren zur Beschleunigung der Reaktionskinetik erforderlich sind. Typischerweise arbeiten Katalysatoren in der Katalysatorschicht, die sich zwischen GDL und PEM befindet. Um den Protonentransfer in der Katalysatorschicht zu erleichtern und ihre mechanische Festigkeit zu verbessern, müssen Ionomere mit protonenleitenden Eigenschaften eingesetzt werden. Die Zusammensetzung des Ionomers entspricht üblicherweise der der Protonenaustauschmembran, wodurch ein schneller Protonentransfer von der Anode zur Kathode ermöglicht wird, während ein Übergang von Wasserstoff und Sauerstoff während des Betriebs verhindert wird. Darüber hinaus sind die hydrophoben GDLs auf beiden Seiten entscheidend für die Gasverteilung und die Entfernung überschüssiger Feuchtigkeit, was für das Wassermanagement in Brennstoffzellen unerlässlich ist. Diese Materialien bilden das Herzstück von MEAs.